La reunión de revisión final del proyecto COROMA tuvo lugar en Bruselas en octubre de 2019. Los socios del proyecto tuvieron la oportunidad de mostrar al equipo de revisión los numerosos desarrollos realizados a lo largo de los 3 años de proyecto y los resultados obtenidos, especialmente en su parte final, cuando se realizaron los demostradores y se probó su funcionalidad completa. La explotación de los resultados también tuvo un papel principal en la reunión de revisión, que terminó con una presentación del trabajo realizado en la comunicación y difusión de los resultados.

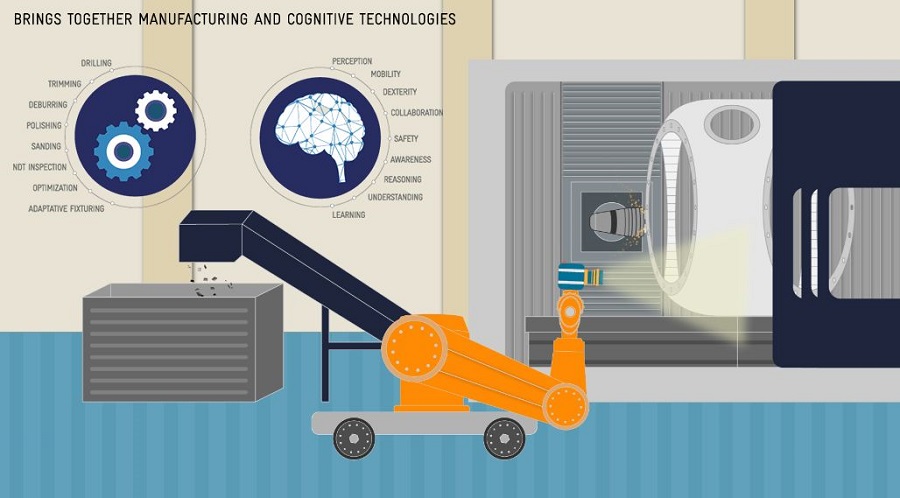

COROMA se ha centrado en tres sectores principales (aeroespacial, energético y naval), ofreciendo respuestas innovadoras a los problemas prácticos de la fabricación de piezas metálicas y de composites mediante el uso de un sistema robótico mejorado cognitivamente.

El sistema desarrollado COROMA ha adoptado un enfoque modular, basado en componentes funcionales responsables de proporcionar respuestas a fases de fabricación específicas: la ubicación de las piezas, su identificación, su medición, la comunicación con otras máquinas, la programación y adaptación de trayectorias, inspección, interacción segura con humanos… todo ello en un sistema robótico móvil y autónomo.

El sector aeroespacial definió para el proyecto COROMA tareas de fabricación orientadas al acabado de piezas metálicas, así como el taladrado y fresado de piezas con paredes delgadas. Las soluciones desarrolladas para las operaciones de acabado incluyeron el uso de sistemas automáticos para la localización y medición de piezas, y la generación de programas de mecanizado adaptados tanto al estado de desgaste de la herramienta de rectificado como a la necesidad de volver a mecanizar áreas específicas de la pieza. El rendimiento de las operaciones de taladrado se ha incrementado mediante el uso de algoritmos de detección de vibraciones (chatter) y de un sistema inteligente para la predicción y selección de condiciones de corte estables. El fresado de paredes delgadas se ha realizado con el uso del robot como sistema de soporte móvil, apoyándose sobre la pieza de trabajo con una estrategia de control de fuerza.

El caso de uso del sector naval proporcionó un escenario totalmente diferente, con grandes piezas de trabajo, moldes para barcos, que deben lijarse para su uso posterior en la producción de barcos. La movilidad del sistema COROMA, que emplea un AGV para este propósito, es fundamental para navegar por el taller y llegar a todas las áreas a mecanizar de la pieza. La funcionalidad de “scene understanding” (comprensión de escena) permite la identificación del molde en el taller, mientras que el módulo de seguridad detecta la presencia de operadores y hace posible la reacción del sistema evitando cualquier daño al ser humano. La funcionalidad de reprogramación automática de la trayectorias permite recalcular la trayectoria de lijado después de que el robot se reposicione para continuar con la tarea de mecanizado. Las vibraciones (chatter) también son un problema en esta aplicación, cuando se recorta y taladra una sección de casco de barco hecha de composite: COROMA incluye un sistema de detección de vibraciones que permite una reducción drástica en el número de piezas de trabajo dañadas en producción.

Finalmente, el sector energético ha estado representado en COROMA por la industria nuclear. El mecanizado de uniones soldadas de piezas de trabajo compuestas por paredes delgadas se ha resuelto mediante la integración de las capacidades de inspección y mecanizado en el sistema robótico COROMA. En ambos casos, la programación automática de las trayectorias del robot es imprescindible, teniendo en cuenta la desviación de la pieza escaneada con respecto a las dimensiones nominales. Nuevamente, la detección, la programación y el mecanizado se coordinan para obtener buenos resultados en el desbarbado de tubos de sección cuadrada, otra aplicación de COROMA. Los defectos en las partes metálicas se detectan utilizando técnicas de inspección NDT, integradas en el sistema robótico junto con una estrategia basada en redes neuronales para reducir el tiempo dedicado a la inspección.

Los resultados en todos los escenarios industriales han mostrado una mejora en la productividad y flexibilidad, reduciendo los costes de adaptación a la fabricación de nuevas piezas, aumentando el nivel de automatización y reduciendo el tiempo de programación en todos los casos.

Se han realizado otros trabajos adicionales en COROMA en áreas que pueden aplicarse a cualquier escenario de fabricación, como el desarrollo de un procedimiento para identificar la rigidez del robot, propuesto como un “CEN Workshop Agreement” orientado a futuros estándares industriales; o el desarrollo de un sistema inteligente que permite la cooperación máquina-robot en tiempo real; o el uso de una mano robótica probada en diferentes tareas, como el agarre, de forma flexible, de sensores para llevar a cabo la inspección de una pieza; o finalmente la implementación de funcionalidades de reconocimiento de gestos que permiten al sistema robótico ejecutar operaciones de mecanizado ordenadas directamente por los gestos de un operario experto.

El trabajo del centro tecnológico IDEKO

El Centro Tecnológico IDEKO ha llevado a cabo la coordinación general del proyecto COROMA, un proyecto de 3 años de duración con un total de 16 socios participantes y 5 “third parties”. Con un consorcio bien equilibrado, en el que tanto la industria como la I+D han estado bien representadas, el proyecto ha permitido desarrollar soluciones robóticas innovadoras para tres sectores estratégicos: aeroespacial, energético (nuclear) y naval. La propia experiencia de coordinar un gran proyecto con el desarrollo de aplicaciones prácticas para estos tres grandes sectores, con sus limitaciones y tiempos de producción, sus requisitos de productividad y eficiencia, costes y tolerancias de diseño en las piezas fabricadas, no ha sido una cuestión menor, y ha posicionado a IDEKO de forma inmejorable de cara a abordar nuevas aplicaciones industriales.

En cuanto al papel de IDEKO dentro de COROMA como socio del proyecto, desarrollando aplicaciones concretas, podemos destacar el trabajo realizado en tres procesos concretos:

- El lijado de piezas metálicas para el sector aeroespacial: IDEKO ha desarrollado el proceso completo de pulido de piezas metálicas para el sector aeroespacial, integrando adicionalmente los desarrollos de otros socios del proyecto. De este modo, el resultado final es un sistema robótico COROMA provisto de un sistema de medición láser que identifica la pieza, la mide y adapta el programa de mecanizado a la posición de la misma, evitando posteriores problemas de colisión. Tras un proceso de calibración de la tasa de arranque de material ofrecido por la herramienta en uso, en función de su grado de desgaste, el sistema procede al mecanizado de la pieza controlando la velocidad de avance del robot a fin de garantizar un pulido homogéneo. Un proceso automático decide el momento óptimo de cambio de herramienta por desgaste. Tras una validación geométrica en puntos estratégicos de la pieza, realizada por el robot mediante el empleo de sensores de ultrasonidos, el sistema COROMA genera el programa de mecanizado correspondiente a aquellas zonas que requieran de una intervención adicional y procede a su pulido.

- La inspección NDT de piezas metálicas para el sector energético: IDEKO ha desarrollado un sistema de inspección de piezas metálicas para su empleo en el sector energético, mediante el uso de sensores de ultrasonidos integrados en el sistema robótico COROMA. El robot, equipado con dichos sensores en su extremo, es capaz de realizar una inspección inicial rápida de la pieza, diagnosticar las zonas de posibles defectos, y emplear esa información para generar automáticamente un nuevo programa específico para la medición detallada de las zonas detectadas. De esta forma, el tiempo de inspección empleado en una pieza de grandes dimensiones se reduce considerablemente, a la vez que se aumenta la fiabilidad de la medición.

- El desarrollo de una luneta móvil para piezas esbeltas (con aplicación tanto al sector aeroespacial como al energético): el mecanizado de piezas esbeltas y paredes delgadas, frecuentes en los sectores aeroespacial y energético, conlleva la aparición inevitable de deformaciones durante el proceso, que pueden llevar al rechazo de la pieza. La solución propuesta por COROMA y desarrollada por IDEKO ha sido el uso del robot como luneta, como sistema de apoyo de la pieza, en su parte opuesta a la mecanizada, de manera que mediante un control adecuado se contrarreste en la medida necesaria la fuerza generada por el mecanizado. El empleo de la solución de COROMA elimina la deformación de la pieza y mejora su acabado, estabilizando el proceso y reduciendo la aparición de marcas por vibraciones.

Noticia enviada por IDEKO