Durante el pasado año investigadores de TECNALIA y de la Universidad de Patras (LMS) en colaboración con el proveedor de tecnología y fabricante de robots COMAU. y los usuarios finales AERNNOVA y KEYTECH, han desarrollado un sistema de manipulación colaborativo, flexible y adaptable para poder sujetar y manipular de forma coordinada piezas voluminosas, de gran pesaje y de grandes dimensiones. Los desarrollos han sido realizados bajo el proyecto SOFOCLES cofinanciado por el EIT Manufacturing, entidad dependiente de la EU.

La coordinación del movimiento de los dos brazos robóticos se ejecuta mediante un control externo manteniendo los controladores propios de cada robot, permitiendo así aumentar la escalabilidad y la flexibilidad de organización de la planta de producción. El sistema de control externo envía la trayectoria a cada uno de los robots verificando la posición real frente a la requerida, manteniéndose dentro de un error de posición determinado.

Durante la fase final del proyecto de investigación se ha realizado la validación para los dos casos de uso identificados en la fase inicial del proyecto. Cada uno de los casos de uso utilizan robots de diferentes marcas demostrando la escalabilidad del desarrollo realizado.

En primer lugar, se realizó una validación preliminar en las instalaciones de TECNALIA, donde se ajustó el anclaje y manipulación de varias piezas voluminosas a través de la interactuación de un único operario especialista. Tal y como se observa en este video el especialista fija la pieza para ser trasladada a una posición en la que se espera la aplicación de un proceso auxiliar sobre la propia pieza, como puede ser la aplicación de un sellante, el pintado, WAAM o la realización de una inspección. Para ello se utilizan dos robots antropomórficos, AURA colaborativos suministrados por COMAU, capaces de soportar pesos de hasta 170kg cada uno. El manejo de estas piezas de grandes dimensiones se realiza de manera sincronizada por ambos robots que ejecutan una trayectoria enviada por un controlador de alto nivel. El especialista, a través de un sistema manual de guiado colocado en cada robot, agarra la pieza en dos extremos especificados, dependientes de la pieza, de una manera segura y colaborativa. Este sistema de agarre has sido diseñado para absorber de una manera flexible los posibles desalineamientos del montaje y de la manipulación automática. A pesar de ello, en esta fase se observó que el referenciado de cada uno de los robots con respecto al mundo (world) resultaba ser crítico, siendo un proceso complejo ya que el alcance de los robots y la distancia entre ellos no permitía encontrar un punto accesible para ambos robots donde definir el mundo común.

Posteriormente, otras trayectorias han sido validadas en las instalaciones del usuario final tal y como se observa en el siguiente video. En este caso la pieza aeronáutica se coloca frente a un robot que aplica un sellante en determinadas zonas de ambas caras de la pieza. La figura 1 muestra la manipulación de la pieza que es trasladada de una posición inicial, superando un obstáculo, a la posición donde otro robot aplica un cordón de sellante. Para poder aplicar el sellante en ambas caras, los dos robots retiran la pieza y la giran 180º para volver a presentarla ante el robot de sellante.

Fig. 1. Pieza manipulada con dos Robots AURA colaborativos superando un obstáculo.

En la Figura 2 se observa la aplicación del cordón de sellante mientras los dos robots mantienen la pieza aeronáutica en una posición determinada.

Fig. 2. Proceso de sellado mientras los robots mantienen la pieza en una posición.

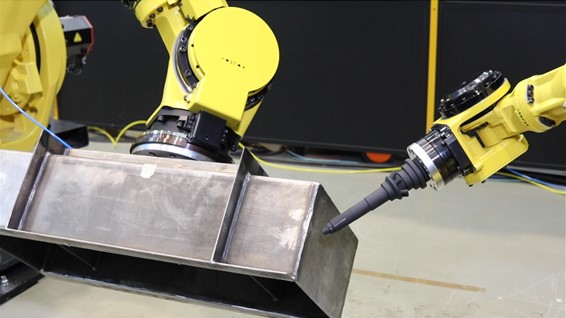

Para demostrar la escalabilidad de la sincronización de las trayectorias generadas, se utilizaron dos robots industriales FANUC con el objetivo de simular un proceso de soldadura. En este caso de uso, un robot mantiene una pieza pesada de grandes dimensiones que se va moviendo mientras se simula la aplicación de un cordón de soldadura en una parte determinada de la pieza. Ambos movimientos están sincronizados para permitir la aplicación de cordones de soldadura continuos en geometrías complejas. En la Figura 3 se puede observar la posición de la pieza frente a herramienta en un momento determinado del proceso.

Fig. 3. Proceso de sincronización entre robot manipulando pieza voluminosa y robot de soldadura.

En ambos casos de uso, a través de gemelos digitales para cada una de las aplicaciones, el especialista interactúa con los robots y el proceso, iniciando la operación y conociendo en todo momento el estado del mismo. Estos gemelos digitales interactivos se han desarrollado en el entorno de simulación de Gazebo en combinación con módulos disponibles en ROS.

Entre otras ventajas, el desarrollo realizado permite facilitar la manipulación de piezas de grandes dimensiones y pesadas, reduciendo el número de herramientas para su manejo. Reduce la carga de trabajo del operario especialista y elimina los riesgos inherentes de la manipulación de grandes cargas. Además, minimiza los errores de posicionamiento y anclaje de las piezas al estar determinadas de partida.

Para más información visitar, https://eit-mfg-sofocles.eu/

Artículo enviado por TECNALIA