El montaje anual de cinco millones de conectores de alta tensión para vehículos eléctricos e híbridos plantea grandes exigencias a sistemas automatizados. Esto es especialmente cierto cuando es necesario reequipar diariamente según las variantes. Un sistema innovador garantiza una producción altamente flexible.

La electromovilidad está en boca de todos. Eso también estimula la demanda de soluciones de ensamblaje para componentes eléctricos de fabricantes de máquinas como Eberhard AG. Un proveedor de automoción recurrió a ellos con un gran proyecto. En concreto, el proyecto implicó la planificación y ejecución de un montaje de sistema capaz de manejar 5.000.000 de conectores de alta tensión por año. El sistema debía manejar no sólo el montaje real, sino también la inspección óptica de todos los pasos de montaje, pruebas de estanqueidad de los conectores y, finalmente, su embalaje en bandejas.

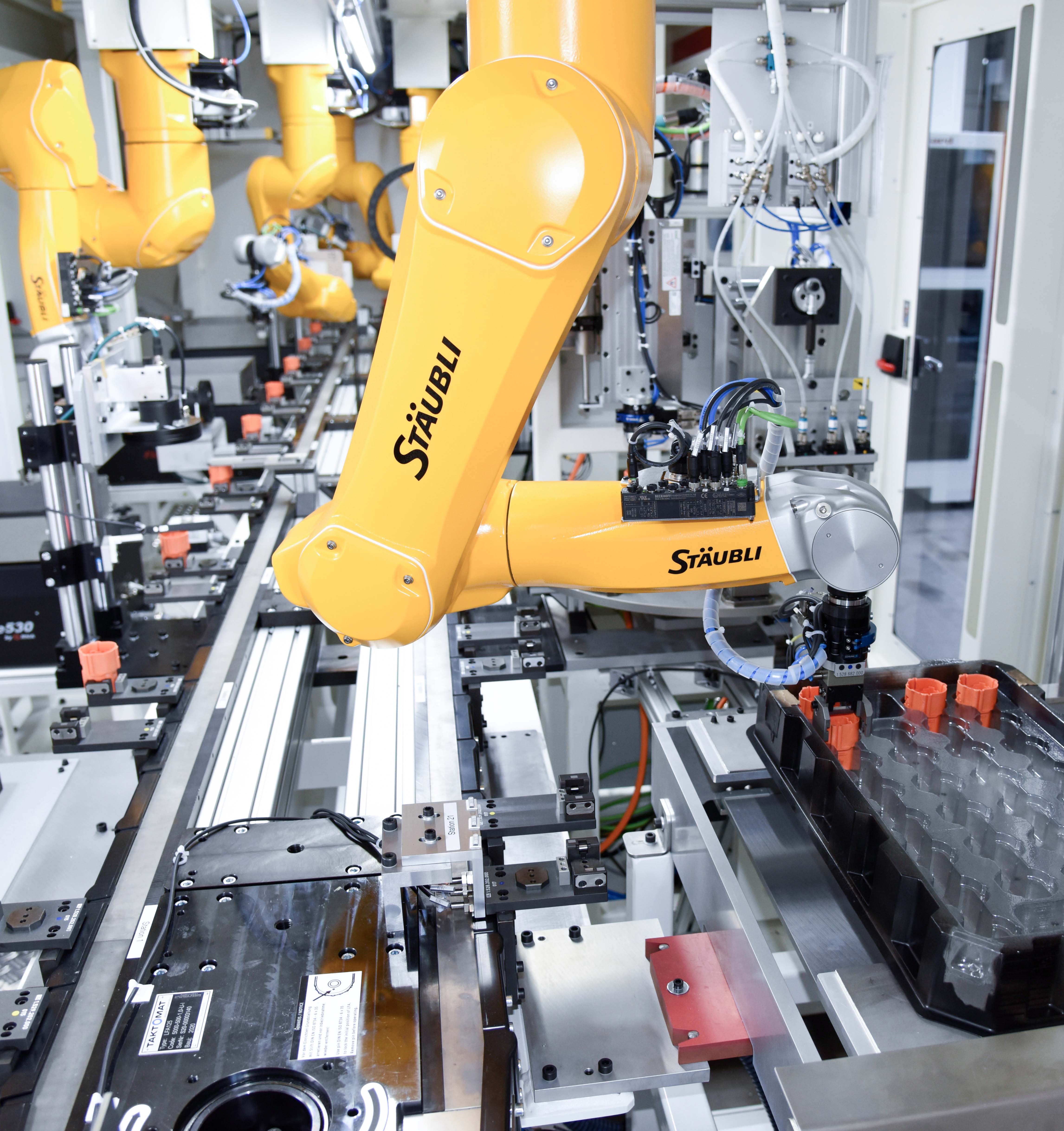

Al observar el sistema por primera vez, surge una pregunta: ¿Cómo se puede implementar un sistema de ensamblaje que comprende 13 estaciones, seis robots y 13 sistemas de visión en un espacio tan compacto? La respuesta: colocar los robots de forma que queden suspendidos sobre las estaciones, mejora significativamente la eficiencia del espacio.

Los seis robots son modelos Stäubli TX2-60L de seis ejes de alta precisión. Los robots fueron seleccionados no sólo por su dinámica, sino también por su diseño compacto, la interfaz entre alimentadores y cámaras y su confiabilidad inigualable. Cuatro de los seis robots están equipados con cámaras para capturar partes del sistema de alimentación.

El ensamblaje del conector sigue un concepto claro: después de cada paso se realiza una prueba de calidad. Por ejemplo, en la estación 1: el primer TX2-60L toma una carcasa de conector de un transportador de alimentación y la coloca en un portapiezas, que lo transportará a través de todas las estaciones dentro del sistema. En la Estación 2 existe un control de calidad óptica inmediato donde se comprueba la codificación y el color.

Montaje seguido inmediatamente de inspección: siguiendo este principio, la carcasa del conector pasa por todas las estaciones posteriores hasta completarse. Antes de que el último de los seis robots Stäubli transfiera el conector de alto voltaje completamente ensamblado al sistema de paletización, se realiza otra prueba de estanqueidad. Para mantener el tiempo de ciclo, Eberhard utiliza una mesa giratoria con cuatro estaciones y un dispositivo de prueba cuádruple. Gracias a esta solución, las pruebas no provocan cuellos de botella.

Reequipamiento en 10 minutos

Inicialmente, sólo se ejecutan tres versiones en el sistema, pero su número pronto aumentará significativamente. Gracias al diseño altamente flexible del sistema, este desarrollo no supondrá ningún problema para el usuario. Desde la última parte del producto actual a la primera parte del siguiente, el cambio se puede realizar en 10 minutos.

Incluso durante la fase de inicio, el sistema pudo superar el tiempo de ciclo requerido de tres segundos. Actualmente, el tiempo de ciclo es de unos 2,7 segundos por conector de alta tensión, lo que corresponde exactamente a la simulación realizada hasta ahora en estrecha colaboración con Stäubli Robotics. El hecho de que el resultado de la simulación coincida plenamente con la realidad demuestra la precisión con la que hoy en día se pueden simular procesos. Además, Eberhard ve potencial para una mayor optimización del tiempo de ciclo mediante ajustes finos in situ.

“Elegimos los robots no sólo por su dinámica, sino también por su diseño compacto, sus interfaces con los alimentadores y las cámaras y, no menos importante, su legendaria fiabilidad. Tenemos que garantizar a nuestros clientes una disponibilidad total del sistema de más del 95 por ciento y, por lo tanto, sólo podemos utilizar componentes de primera clase”. -Abdullah Kotan, líder del equipo de planificación y aplicación de proyectos.

Una noticia enviada por Stäubli.