La empresa asturiana Canonical Robots ha presentado las innovaciones más vanguardistas en soldadura colaborativa en `Automatica’, feria líder en automatización inteligente y robótica, celebrada en Múnich del 27 al 30 de junio.

El evento se lleva a cabo cada dos años en el mes de junio y constituye una ocasión de gran importancia para profesionales y empresas de diversos sectores industriales. Los temas centrales de la feria abarcan la transformación de la producción industrial, desde la automatización hasta la producción autónoma.

En el stand de Canonical Robots, los visitantes se encontraron con una amplia gama de soluciones robóticas adaptadas a diferentes industrias y aplicaciones. Desde pequeñas empresas hasta grandes fábricas, la empresa asturiana mostró cómo sus robots colaborativos pueden aumentar la productividad, mejorar la calidad y aumentar la seguridad en el proceso de soldadura.

Ignacio Secades (CEO Canonical Robots) y Jyrki Latokartano (Tampere University)

La feria propició el reencuentro de numerosos profesionales del sector de la robótica En la fotografía se encuentran presentes Ignacio Secades y Jyrki Latokartano, quienes ostentan la calidad de miembros de la junta directiva de la IARA durante el desarrollo de la feria `Automatica´ 2023 en Múnich.

La International Alliances of Robotics Association (IARA) se fundó en el año 2019 con el objetivo de promover la colaboración entre los profesionales del mundo de la robótica, los investigadores, así como las diferentes asociaciones robóticas. En la actualidad cuenta con los siguientes miembros fundadores:

- Asociación de la Industria de Robótica de Zhejiang, China

- La Sociedad de Robótica en Finlandia

- Silicon Valley Robotics, Estados Unidos

- Sociedad de Robótica y Automatización de Malasia

- Asociación de Robótica Asistencial del Asia Pacífico

- Alianza de Robótica China-Japón de la Asociación Asiática de Comunicación Tecnológica

- HispaRob. Plataforma Tecnológica Española para la Robótica

- Asociación de Robótica de Israel

- Grupo de Robótica de Australia / Centro Australiano de Visión Robótica, QUT

Soldadura Colaborativa

La soldadura con cobot (robots colaborativos) es importante para la industria por diversas razones que benefician tanto a las empresas como a los trabajadores. Aquí están algunas de las principales ventajas de utilizar cobots en los procesos de soldadura:

- Mejora la eficiencia y productividad: Los cobots pueden trabajar de manera continua sin fatiga, lo que aumenta la productividad y reduce los tiempos de ciclo en comparación con el trabajo manual. Al realizar las tareas de soldadura de forma más rápida y precisa, los cobots permiten a las empresas aumentar su producción y cumplir con plazos más ajustados.

- Precisión y calidad consistentes: Los cobots están diseñados para realizar movimientos precisos y repetitivos, lo que garantiza una soldadura de alta calidad y uniforme en cada pieza. Esto reduce la probabilidad de defectos y disminuye la necesidad de retrabajo, lo que ahorra tiempo y recursos.

- Mayor seguridad para los trabajadores: La soldadura puede ser un proceso peligroso para los trabajadores debido a la exposición al calor y a los humos tóxicos. Los cobots colaborativos pueden trabajar junto a los operarios de manera segura y evitarles la exposición directa a ambientes peligrosos, reduciendo así el riesgo de accidentes laborales.

- Flexibilidad en la producción: Los cobots pueden ser programados para realizar diferentes tareas de soldadura en función de las necesidades de producción. Esto permite una mayor flexibilidad en la línea de ensamblaje y facilita la adaptación a cambios en los requerimientos del mercado.

- Optimización del espacio: Los cobots colaborativos suelen tener un diseño compacto, lo que permite su integración en espacios de trabajo más reducidos en comparación con las máquinas industriales tradicionales. Esto optimiza el uso del espacio en la fábrica y permite una disposición más eficiente de la línea de producción.

- Reducción de costos: Aunque la inversión inicial en un cobot puede ser significativa, a largo plazo, el uso de la soldadura con cobot puede resultar en ahorros sustanciales. La mayor eficiencia, menor retrabajo y menor necesidad de mantenimiento contribuyen a reducir los costos de producción.

- Mejora la imagen de la empresa: La adopción de tecnologías avanzadas, como los cobots, muestra a los clientes y socios comerciales que la empresa está comprometida con la innovación y la mejora continua. Esto puede fortalecer la reputación de la empresa y atraer a nuevos clientes y oportunidades de negocio.

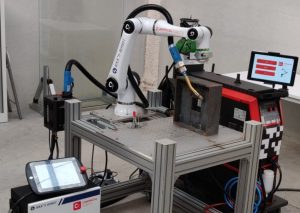

El Welderbot fue el robot principal utilizado por Canonical Robots para realizar las tareas de soldadura durante la feria de Alemania.

El Welderbot es una plataforma de soldadura robotizada por arco y se compone de:

- Cobot: Es un tipo específico de robot colaborativo, diseñado para interactuar de manera segura con los seres humanos. El Cobot en Welderbot es responsable de controlar el brazo robótico y la comunicación con otros componentes.

- Teach pendant: Es un dispositivo portátil que permite a los operadores interactuar con el robot, establecer programas y ajustar los parámetros de soldadura.

- Control box: Es la caja de control principal que contiene los componentes electrónicos y de comunicación del robot. Se encarga de recibir instrucciones y enviar comandos al brazo robótico.

- Equipo de soldadura: Incluye una serie de elementos necesarios para llevar a cabo el proceso de soldadura. Estos componentes son:

- Antorcha: Es la herramienta utilizada para aplicar el arco de soldadura en el material.

- Tobera: La tobera es la parte final de la antorcha y se encarga de enfocar y dirigir el flujo de gas protector hacia la zona de soldadura. La tobera también puede ayudar a controlar la forma y la penetración del cordón de soldadura.

- Difusor de gas: El difusor de gas se encuentra dentro de la tobera y se encarga de distribuir uniformemente el gas protector alrededor del electrodo y la zona de soldadura. El difusor también ayuda a proteger el electrodo de la oxidación y evita que el gas protector se escape hacia el exterior.

- La punta de soldadura: suele estar hecha de cobre o aleaciones de cobre y puede tener diferentes formas y tamaños dependiendo del tipo de soldadura que se está realizando.

- Cable de alimentación(caña): El cable de alimentación es la pieza que conecta la antorcha a la fuente de alimentación de la soldadora y transporta el alambre de soldadura hacia la zona de soldadura. El cable de alimentación también puede tener un mecanismo para regular la velocidad y el suministro de alambre durante la soldadura.

- Empuñadura: La empuñadura es la parte de la antorcha que sostiene el cable de alimentación y proporciona un agarre cómodo y seguro durante la soldadura. La empuñadura también puede tener un gatillo o un botón que permite al soldador activar el suministro de alambre y el flujo de gas protector durante la soldadura.

- Portabobina: Es donde se coloca el carrete de hilo de soldadura.

- Eje: Permite el movimiento de la bobina durante el proceso de soldadura.

- Bobina y devanadora: Alimentan el hilo de soldadura hacia la antorcha.

- Fuente de alimentación: Proporciona la energía necesaria para generar el arco de soldadura.

- Anclaje: Se utiliza para fijar el robot de soldadura a una superficie o estructura estable.

- Mesa: Proporciona un soporte firme para el material a soldar.

- Pinza: Permite sujetar y manipular piezas o materiales durante la soldadura. También es la tierra que ayuda a cerrar el arco.

5. Aplicación: Hace referencia al software o programa utilizado para controlar y supervisar el robot de soldadura. Esta aplicación permite establecer programas, ajustar parámetros y monitorear el proceso de soldadura. En este caso tenemos dos aplicaciones distintas

En conjunto, estos componentes conforman Welderbot, un sistema completo para realizar tareas de soldadura de manera automatizada y precisa.

Welderbot desarrollado por Canonical Robots

Como complemento a la presentación de sus productos Canonical Robots quiso resaltar, mediante sesiones informativas, las colaboraciones más exitosas con sus partners y clientes. En dichas sesiones, las empresas compartieron sus experiencias en la integración de robots colaborativos en sus operaciones y procesos, lo que brindó una visión valiosa de la importancia de estas tecnologías en la transformación industrial.

Canonical Robots, y sus aportaciones a la feria `Automatica´ de Munich 2023, junto con el resto de expositores y participantes, confirmaron la importancia de la robótica colaborativa en el futuro de la automatización industrial

Canonical Robots presentará sus innovaciones vanguardistas en la soldadura colaborativa impartiendo un curso de Soldadura Colaborativa en sus instalaciones en Asturias durante los meses de verano, con el propósito de mostrar y practicar este innovador sistema de soldadura.

Alumnos de Escuela Politécnica de Ingeniería de Gijón (EPI) asistiendo al curso de Soldadura Colaborativa en las instalaciones de Canonical Robots en Asturias.

El curso se impartirá todos los viernes de julio y agosto, en horario de 9h a 13h. La duración del curso será de 4 horas con asistencia libre y gratuita, previa reserva de plaza en el correo electrónico de empresa: info@canonicalrobots.com.

Los cursos se dirigirán tanto a estudiantes de ingeniería que quieran completar su formación, a desempleados, y empresas que apuesten por la formación de sus empleados, para mejorar su rendimiento y productividad. La participación estará limitada a 2 empleados por empresa.

El curso combinará la teoría y la práctica, permitiendo a los alumnos, una vez finalizado el curso, adquirir competencias básicas del proceso de soldadura colaborativa con Cobots, así como aprender diversos programas de soldadura.

Este curso de introducción a la soldadura colaborativa (4h) formará parte de otro curso de mayor duración (20h) que CANONICAL ROBOTS incluirá, a partir del mes de septiembre, en su programa de cursos de formación.

Noticia enviada por Roboticssa