La fabricación de productos defectuosos es uno de los terremotos que más temen las empresas en el entorno industrial. En el peor de los casos, estos errores pueden generar riesgos para la salud y la seguridad del consumidor y generar grandes pérdidas a la compañía. Para cubrirse las espaldas, numerosas empresas están apostando por estandarizar y automatizar la producción mediante cobots (robots colaborativos).

Antes de continuar, ¿qué entendemos por producto defectuoso? Es aquel que “no ofrezca la seguridad que cabría legítimamente esperar, teniendo en cuenta todas las circunstancias y, especialmente, su presentación, el uso razonablemente previsible del mismo y el momento de su puesto en circulación”, según establece la Ley General de Defensa de los Consumidores y Usuarios. La responsabilidad de la empresa por los daños que hayan podido ocasionar los defectos de sus productos durará un período de comercialización de diez años.

Detectados a tiempo en la planta de producción, los errores que desembocan en la fabricación de productos defectuosos pueden tener un recorrido breve y atajarse con éxito, aunque ya habrán supuesto ineficiencias y gastos de materia prima, mano de obra y rendimiento del equipo que habrían podido prevenirse. También habrán ocasionado un derroche de material que dejará huella tanto en la cuenta de resultados como en el medioambiente. Pero conforme el proceso de fabricación, distribución y venta avanza, las consecuencias de cualquier defecto aún pueden ser más graves: las pérdidas económicas, las secuelas legales y la crisis de reputación de la marca pueden tener un efecto muy perjudicial para la compañía. Su responsabilidad por productos defectuosos no solo impactará a corto plazo al tener que retirar el producto, detectar y reparar el origen del error e incluso indemnizar a los consumidores afectados, sino que sus efectos pueden hacerse notar en las ventas futuras por la crisis de confianza generada.

¿CÓMO REDUCIR LOS PRODUCTOS DEFECTUOSOS CON COBOTS?

Ante estos riesgos, ha crecido el interés por la estandarización y automatización de la producción mediante la robótica colaborativa.

FABRICACIÓN PRECISA CON ROBOTS COLABORATIVOS PARA EVITAR PRODUCTOS DEFECTUOSOS

Cuando hablamos de tareas repetitivas y extenuantes, no cumplir los tiempos de ciclo en una aplicación de pick and place, que una pieza se caiga y se deforme, aplicar una fuerza desigual en el dispensado de mástico o colocar incorrectamente una perforadora pueden generar productos defectuosos. ¿Qué tienen en común todas estas situaciones? Todas ellas son probables en los procesos de fabricación manual.

En cambio, con una variación inferior a 30 micras, los cobots son capaces de repetir el mismo movimiento durante horas sin alterar su rendimiento. Además, los robots colaborativos son ligeros, versátiles, fáciles de usar y precisos, por lo que pueden asumir tareas nuevas con pequeñas reconfiguraciones y manipular objetos pequeños y delicados.

Tras utilizar un cobot UR3e para tareas de soldadura, perforación, dispensación de silicona y ensamblaje en la industria electrónica, la compañía Creating Revolutions notó una mejora sensible en la calidad de sus productos. “Nuestro porcentaje de productos defectuosos ha pasado de dos dígitos a estar por debajo del 1 %. Nuestros gastos se han reducido considerablemente, mientras que nuestra producción se ha multiplicado”, afirma Einar Rosenberg, director ejecutivo de la compañía.

El hecho de que los cobots se dediquen a las tareas más mecánicas facilita, además, que los empleados puedan destinar su tiempo a observar el proceso desde una perspectiva más amplia y estratégica, asumiendo tareas como la supervisión o la gestión de la calidad, a fin de reducir la tasa de productos defectuosos.

CONTROL DE CALIDAD CON COBOTS FRENTE A LOS PRODUCTOS DEFECTUOSOS

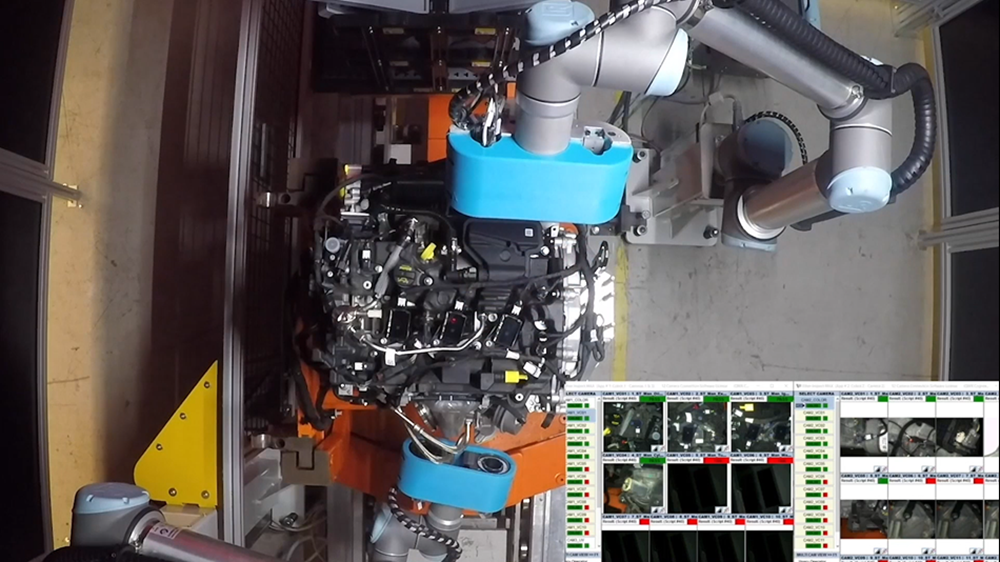

Otro paso central para evitar los lotes de productos defectuosos es el control de calidad. Tras incorporar una cámara de visión artificial en el brazo robótico, podemos programar fácilmente el robot colaborativo para que revise e identifique las piezas defectuosas antes del ensamblaje o la expedición del producto. El robot reúne las condiciones óptimas de exactitud y regularidad para conseguirlo.

La conectividad de los cobots permite, además, almacenar datos e imágenes de las inspecciones de calidad que ha efectuado. Eso facilita la trazabilidad del producto no solo dentro de la fábrica, sino en fases posteriores del proceso productivo.

El objetivo es que el proceso de control de calidad sea rápido, fiable y que no entorpezca el ritmo de producción. Ejemplo de ello es el proyecto que completó nuestro integrador certificado Nutai para una conocida empresa de automoción: en un tiempo de ciclo de menos de un minuto, dos cobots UR10 inspeccionan 50 puntos de control de un motor, analizando la presencia de conectores y su correcto montaje, los tapones, las etiquetas, las cubiertas de plástico, las fugas de aceite, etc.

¿Quieres reducir la tasa de productos defectuosos de tu planta con cobots? Contacta con un especialista de Universal Robots.

Una información de Universal Robots