El grupo empresarial MLN (https://www.grupo-mln.com/), cuyas actividades principales abarcan la obra civil, la edificación, las instalaciones y la maquinaria para la fabricación y suministro de áridos, hormigones y mezclas bituminosas, junto con el Instituto Tecnológico de Aragón (ITA) (https://www.ita.es/), han desarrollado la adaptación de un prototipo de camión autónomo para la realización de tareas de transporte de áridos en canteras.

La tarea de transportar árido dentro de una cantera —desde la zona de extracción, cuya ubicación varía continuamente, hasta la tolva fija donde se realiza el cribado— es un proceso repetitivo, exigente y potencialmente peligroso. Todo ello ha generado la necesidad de contar con un sistema capaz de ejecutar estos movimientos internos de forma autónoma, permitiendo optimizar los tiempos de operación, mejorar la seguridad mediante la detección de obstáculos y otros camiones en tránsito, incrementar la eficiencia en el consumo de combustible y asegurar la trazabilidad del material extraído.

El grupo MLN apostó por realizar este desarrollo junto con el ITA, aprovechando su experiencia en el ámbito de la conducción autónoma, aunque nunca antes aplicada a un vehículo de esta envergadura —un camión de 18 toneladas, con capacidad para transportar hasta 30 toneladas de carga adicional.

El objetivo del proyecto fue el desarrollo e implementación en un camión dúmper de un kit de robotización que convirtiera este vehículo convencional en un vehículo autónomo mediante la incorporación de sensores, actuadores e inteligencia artificial. Además, se desarrolló un sistema de determinación y comunicación del estado del camión, que permitió coordinarse en tiempo real con otros equipos implicados en el proceso, como la excavadora encargada de su carga.

Los principales hitos del desarrollo del camión autónomo fueron, en primer lugar, la integración de los sistemas de mando originales del vehículo (control de dirección, aceleración, freno, cambio de velocidad, control de bloqueo de diferenciales, toma de fuerza hidráulica, control de accionamiento del dúmper, etc.) en un único sistema basado en una ECU capaz de gestionar de forma centralizada todos estos controles. En segundo lugar, se trabajó en la generación de consignas para dichos sistemas de mando, definidas por el sistema robótico de alto nivel. Este sistema, apoyado en sensores GPS de alta precisión, tecnología LiDAR, comunicaciones WiFi de largo alcance y algoritmos avanzados de localización, planificación y control de trayectoria, permitió la navegación autónoma del vehículo y la ejecución automática de tareas como la carga del camión y la descarga de áridos en una tolva convencional.

La siguiente figura presenta el conjunto de sensores instalados en el camión, cuya integración permite habilitar el sistema de conducción autónoma en la cantera y llevar a cabo de forma eficiente las operaciones de carga y descarga.

Figura 1: Conjunto de sensores sobre el camión.

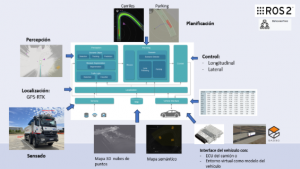

Para el desarrollo de los sistemas de percepción, localización y navegación autónoma del camión, se utilizó Autoware Universe. Autoware es una librería de software de código abierto construida sobre ROS 2 (Robot Operating System) que integra los principales módulos necesarios para la conducción autónoma. Está orientada principalmente a vehículos autónomos que operan en entornos estructurados, como los entornos urbanos. La adaptación y modificación de este framework para su aplicación en un camión de gran tonelaje y en un entorno no estructurado como una cantera supuso uno de los principales retos del proyecto.

La siguiente figura muestra los diferentes módulos Autoware involucrados en el sistema de navegación autónoma:

Para habilitar la navegación autónoma en la cantera, se inició un proceso de reconstrucción del entorno mediante técnicas de SLAM, a partir del cual se generó un mapa geométrico 3D en forma de nube de puntos. Paralelamente, se creó un mapa semántico que incluía una red de carriles virtuales destinada a guiar el movimiento del camión durante toda la operativa.

La localización del vehículo se basó en un sistema GPS-RTK que, dadas las condiciones del entorno, proporcionó la precisión centimétrica necesaria para garantizar un posicionamiento fiable. Sobre esta base, el módulo de percepción se encargó de detectar los distintos obstáculos presentes en la escena, información esencial que se transmitía al módulo de planificación. Este último generó, por un lado, trayectorias libres de obstáculos que seguían los carriles virtuales durante el desplazamiento y, por otro, calculó maniobras dinámicamente ejecutables para aproximar el camión a la tolva durante las fases de estacionamiento.

Finalmente, el módulo de control transformó la trayectoria planificada en comandos de actuador que permitieron su seguimiento. Estos comandos se enviaron al sistema de control de bajo nivel, responsable de ejecutar físicamente las órdenes sobre el vehículo robotizado.

Durante el proyecto, se desarrolló un entorno virtual de simulación con un modelo realista del camión, lo que permitió realizar las primeras validaciones funcionales del sistema en un entorno seguro. Posteriormente, el sistema completo se validó en la cantera, verificándose tanto la robotización del camión como su capacidad de navegación autónoma y la correcta ejecución de las tareas de carga y descarga de áridos en la tolva.

Una vez validado el sistema en condiciones reales, los siguientes pasos se orientan a avanzar hacia la automatización integral de la cantera, incorporando funciones como la excavación autónoma, la gestión automática del cribado y un sistema de gestión de flotas que coordine varios vehículos autónomos. Estos desarrollos permitirán seguir mejorando la eficiencia y la seguridad del proceso de extracción.

Noticia enviada por ITA