El centro tecnológico Eurecat participa en el proyecto europeo BatteReverse, que tiene como objetivo desarrollar las tecnologías, procesos y alianzas necesarios para construir una cadena de valor de logística inversa para las baterías de Litio-Ion (LIB) de los Electric Vehicles (EV), desde el final de su primera vida útil (EOL) hasta la toma de decisiones sobre su futuro uso. Este proyecto busca reducir los costes y el tiempo de procesamiento, garantizando al mismo tiempo la máxima seguridad, eficiencia y sostenibilidad, trabajando en innovaciones clave que incluyen la evaluación de baterías, el embalaje seguro, el desmantelamiento automatizado y la creación de un Battery Data Space (BDS), que facilita la identificación y el intercambio de datos sobre baterías entre los actores relevantes.

La Unidad Tecnológica de Robótica y Automatización de Eurecat se encarga del desarrollo de un sistema automatizado para el desmantelamiento y clasificación de componentes de baterías mediante la colaboración entre humanos y robots.

Estudio previo y estado del arte

En la actualidad, el uso de baterías de Litio-Ion se ha generalizado en una amplia gama de dispositivos y vehículos eléctricos. Este crecimiento ha impulsado una creciente preocupación por la gestión adecuada de las baterías una vez alcanzado el fin de su vida útil. El reciclaje de estas baterías es fundamental para minimizar los impactos ambientales y recuperar materiales valiosos como litio, cobalto, níquel y otros compuestos que pueden ser reutilizados en la fabricación de nuevas baterías. Sin embargo, el proceso de reciclaje de baterías LIB se enfrenta a diversos desafíos técnicos y de seguridad, que requieren soluciones innovadoras y eficientes.

El proyecto BatteReverse, financiado por el programa Horizon Europe de la Unión Europea, busca dar respuesta a la creciente necesidad de desarrollar procesos eficientes y seguros para la mejora de la seguridad durante el transporte, el almacenamiento y la evaluación, clasificación y desmantelamiento de las EOL LIB. Esta fase de estudio previo del proyecto pretende conocer en detalle los procesos actuales para identificar oportunidades de mejora de la eficiencia y la seguridad.

Estado del arte de la robótica en el desmantelamiento y clasificación

El desmantelamiento robotizado de baterías de vehículos eléctricos (EV) presenta desafíos técnicos y operativos debido a la gran variabilidad en su diseño. A diferencia de los entornos industriales tradicionales, donde los robots están diseñados para trabajar con objetos estandarizados, las baterías de EV no siguen un formato uniforme, lo que dificulta la implantación de soluciones robóticas capaces de generalizar el proceso de desmantelamiento. Además, las baterías contienen alta carga energética, lo que aumenta los riesgos de seguridad, como incendios o explosiones si no se manejan adecuadamente (Y. Zang and Y. Wang, 2022).

En el proceso de clasificación, la visión artificial y los algoritmos de aprendizaje automático son fundamentales. Este proceso permite la detección e identificación de los componentes de la batería, los cuales se clasifican según su estado de “salud” para su posterior reciclaje o reutilización. Estas tecnologías permiten no solo identificar los componentes, sino también detectar defectos visuales como grietas, abolladuras o marcas de fuego, y anomalías térmicas que podrían indicar daños o sobrecalentamiento.

Para superar estos desafíos, la robótica se apoya en tecnologías avanzadas basadas en inteligencia artificial (IA). La IA mejora la precisión y rapidez de las tareas de desmantelamiento y clasificación, reduciendo la intervención humana en entornos peligrosos, lo que contribuye a un proceso más eficiente y seguro en el manejo de baterías.

Objetivos de Eurecat: soluciones tecnológicas escalables y modulares

En el proyecto, Eurecat tiene por objetivo desarrollar una solución escalable y modular, sin necesidad de información predefinida, que permita desmontar y clasificar los componentes de las baterías EV, independientemente del modelo, con un menor tiempo de exposición de las personas a las baterías de litio.

La robótica combinada con inteligencia artificial se presenta como la solución ideal para el desmantelamiento y clasificación de este tipo de baterías debido a varios factores clave:

- Escalabilidad: Capacidad para manejar el gran volumen de baterías previsto con el aumento de los vehículos eléctricos.

- Modularidad: Capacidad para tratar distintos modelos de baterías de vehículos eléctricos, sin necesidad de información predefinida.

- Falta de personal cualificado: Escasez y alto costo del personal especializado.

- Capacidad de clasificación: Habilidad para clasificar el estado de salud de los componentes, mejorando la eficiencia y reduciendo la exposición de los operarios a fuentes de riesgo potencial.

Trabajo realizado

Las dos tareas realizadas por Eurecat son el desmantelamiento de la batería una vez abierta y la clasificación para el reciclaje o reutilización de las baterías.

En el primer paso para abordar el desmantelamiento de la batería se analizó el proceso de desmantelado manual, identificando las diferentes etapas del proceso de desmontaje de baterías. Posteriormente se seleccionaron aquellas que presentaban un mayor riesgo de causar daño o lesión a los operarios. De las actividades identificadas, se han desarrollado e implementado soluciones para las dos más afines a su automatización: retirar los tornillos y extraer la tapa superior de la batería.

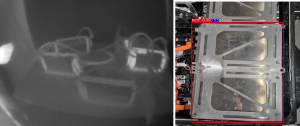

Una vez la tapa de la batería ha sido retirada, nos podemos centrar en su clasificación. Una parte fundamental de esta actividad ha sido el acceso y la generación de conjuntos de imágenes de módulos de baterías, lo que ha permitido entrenar modelos de visión artificial capaces de identificar distintos componentes y detectar posibles defectos, como grietas o marcas de daño. Además, se ha puesto especial énfasis en la definición de los rangos de temperatura seguros para los componentes de las baterías, los cuáles varían según el fabricante del modelo, información clave para la identificación de anomalías térmicas durante el proceso de clasificación, garantizando así una inspección precisa y segura.

Solución robótica desarrollada

Para el desmontaje de las baterías de vehículos eléctricos, los métodos de programación tradicionales son ineficaces y se requiere un control de nivel superior capaz de adaptarse a la distintas tipologías y variaciones del producto2.

Eurecat ha desarrollado una solución robótica colaborativa agnóstica al modelo de batería, lo que permite no tener que cerrar los espacios de trabajo y, dado que las operaciones no representan un riesgo significativo para el operario, éste puede realizar tareas de mayor valor añadido en el mismo espacio de trabajo relacionado con el desmontaje de las baterías de coche eléctrico.

Debido a que el robot necesita al menos una herramienta distinta para realizar cada fase del desmontaje, se le ha acoplado a su efector final un desatornillador industrial, el cual, mediante señales digitales del robot, efectúa el desatornillado. El sistema es capaz de detectar e identificar la posición de los tornillos, mediante la información proveniente del sensor de color y profundidad embarcado en el sexto eje del manipulador, y el algoritmo de aprendizaje automático You Only Look Once (YOLO)*.

Para poder cubrir toda el área de la batería, se ha montado el robot sobre un eje lineal externo. Este dispositivo le proporciona al robot la capacidad de moverse a lo largo de toda la batería, asegurando un desmantelamiento eficiente y completo. La implementación del controlador-coordinador del conjunto del eje lineal y del robot se basa en el marco de trabajo Robot Operating System (ROS), el cual permite planificar y ejecutar trayectorias con este conjunto de elementos, como si de un solo robot se tratase.

El desarrollo del comportamiento del robot se ha realizado mediante BehaviorTree, una biblioteca de C++ diseñada para crear árboles de comportamiento enfocados a la planificación de tareas de los sistemas robóticos, desarrollada en Eurecat.

*J. Redmon, S. Divvala, R. Girshick and A. Farhadi, «You Only Look Once: Unified, Real-Time Object Detection,» 2016 IEEE Conference on Computer Vision and Pattern Recognition (CVPR), Las Vegas, NV, USA, 2016, pp. 779-788, doi: 10.1109/CVPR.2016.91.

Para la extracción de la tapa superior de la batería, se ha fabricado una herramienta con múltiples pinzas de espuma, adaptables a cualquier superficie, permitiendo un agarre seguro del elemento. Esta se ha instalado en un robot industrial, dado el gran tamaño del objeto a manipular y su peso.

Por lo que se refiere a la tarea de clasificación, Eurecat ha implementado un sistema de inspección visual basado en inteligencia artificial para la clasificación de componentes de baterías de litio al final de su primera vida útil, basado en el modelo de segmentación de YOLO.

El sistema es capaz de realizar un análisis detallado de cada componente, detectando imperfecciones visuales, como grietas, abolladuras, marcas de fuego o corrosión, y anomalías térmicas que pueden indicar daños o sobrecalentamiento. Para ello, se han entrenado algoritmos de inteligencia artificial que utilizan un conjunto de imágenes de módulos de baterías, permitiendo la clasificación precisa de los componentes en categorías como «críticos», «no críticos» o «seguros».

Los resultados obtenidos muestran una mejora significativa en la eficiencia y precisión del proceso de clasificación, con una alta capacidad para identificar defectos de manera automatizada. Esta solución no solo reduce el riesgo de exposición humana a fuentes peligrosas, sino que también optimiza la selección de módulos aptos para reutilización, contribuyendo así a un proceso de reciclaje más eficiente y seguro.

A la vanguardia del proceso de desmontaje y clasificación de baterías con robots

Con estos desarrollos, la Unidad de Robótica y Automatización de Eurecat busca estar a la vanguardia del proceso de desmontaje y clasificación de baterías de vehículos eléctricos, abarcando todas las etapas desde la llegada de la batería para su análisis hasta la manipulación del último componente. Las soluciones implementadas serán escalables y reutilizables en diferentes escenarios y permitirán mejorar la eficiencia y la seguridad en el desmantelamiento de baterías, reducir costes operativos y minimizar el impacto ambiental asociado.

Más información y contacto con la Unidad de Robótica y Automatización de Eurecat

Noticia enviada por Eurecat